高温环境下优化电磁铁散热结构,核心是通过 “主动散热强化、被动隔热阻隔、结构设计适配” 三大方向,快速导出线圈与铁芯产生的热量(铜损、铁损),同时减少外部高温热源的侵入,将核心部件温度控制在材料耐受极限内,避免绝缘老化、磁性能衰减。具体可按 “主动散热升级、被动隔热优化、结构细节适配” 三个维度落地,适配不同高温场景需求。

一、主动散热:强化热量导出,解决 “产热>散热” 问题

主动散热通过额外动力(如风、油)加速热量传递,适用于 150℃以上、发热量较大的场景(如大功率电磁铁、长时间连续工作设备),是高温散热的核心手段。

1. 风冷结构:低成本、易维护,适配中低高温场景(150-300℃)

针对线圈与铁芯的热量,通过气流流动带走热量,需优化 “风道设计” 与 “风扇选型”,避免热风淤积。

- 风道优化:

- 外壳开设 “进风 - 出风” 对流风道,进风口位于底部 / 侧面低温区,出风口位于顶部高温区,形成自然对流通道;若空间有限,可设计 “螺旋式风道”,延长气流在设备内部的停留时间,提升散热效率。

- 线圈骨架采用 “镂空式设计”(如塑料 / 陶瓷骨架开设多个散热孔),或用导热性好的材料(如铝合金骨架),让气流直接接触线圈表面,散热效率比封闭式骨架提升 30% 以上。

- 风扇选型与布局:

- 选用耐高温风扇(如含油轴承风扇耐 200℃、陶瓷轴承风扇耐 300℃),避免风扇自身在高温下失效;风扇功率根据发热量匹配,通常每 100W 发热量搭配 5-10W 风扇。

- 采用 “多风扇分布式布局”(如线圈两侧各装 1 个风扇,顶部装 1 个排风风扇),形成 “强制进风 + 强制排风” 的双重气流,比单风扇散热效率提升 50%。

2. 油冷结构:高散热效率、耐高温,适配中高温场景(200-500℃)

利用绝缘冷却油(导热系数是空气的 10-15 倍)的流动带走热量,适合大功率、高密封性需求的场景(如冶金、化工),能有效解决 “局部过热” 问题。

- 油冷系统优化:

- 采用 “沉浸式油冷”:将线圈与铁芯完全浸泡在耐高温绝缘油中(如矿物绝缘油耐 100℃、合成酯类油耐 300℃),油液通过自然对流或油泵强制循环,将热量传递到外部散热器;散热器采用 “翅片式结构”,增大散热面积,搭配风扇加速油液降温。

- 极端高温场景(300℃+):在油冷系统中加入 “冷却盘管”,管内通入冷却水或冷却液,通过 “油 - 水” 热交换进一步降低油温,控温精度可达 ±5℃,比单纯油冷散热效率提升 40%。

- 密封与安全设计:

- 油箱采用 “焊接密封结构”(避免螺纹连接漏油),材质选用耐高温不锈钢(如 316L),防止油液高温老化腐蚀;同时加装 “油温传感器”,油温超过阈值(如 250℃)时自动启动备用冷却系统。

3. 水冷结构:极致散热,适配超高温、超大功率场景(300℃+)

通过冷却水直接与发热部件换热,散热效率最高(导热系数是油的 2-3 倍),适合极端高温、高功率密度场景(如大型工业电磁铁、高频工作设备)。

- 水冷结构设计:

- 铁芯内部开设 “螺旋水冷通道”,冷却水直接流经铁芯,快速带走铁损产生的热量;线圈外部包裹 “水冷套”(如铜制水冷套,导热性好),水冷套与线圈之间填充导热硅脂,减少热阻。

- 采用 “闭式循环水冷系统”,搭配冷却塔或冷水机,确保冷却水温度稳定(如进水温度控制在 30-50℃),避免水温过高导致散热失效;同时加装 “流量传感器”,防止水管堵塞导致局部过热。

二、被动隔热:阻隔外部高温,减少 “外部热源侵入”

被动隔热通过材料与结构设计,减少外部高温环境向电磁铁内部传递热量,适用于 “设备靠近高温热源” 的场景(如冶金熔炉旁、锅炉附近),与主动散热配合使用效果最佳。

1. 隔热层优化:选择耐高温、低导热材料,精准控制厚度

- 材料选型:

- 中低温场景(150-200℃):选用玻璃纤维棉(导热系数 0.03W/(m?K))或岩棉(0.04W/(m?K)),成本低、易加工,包裹在外壳外部,减少环境热量侵入。

- 中高温场景(200-400℃):采用气凝胶毡(导热系数 0.018W/(m?K),耐 1200℃),厚度仅需 5-10mm,隔热效果是玻璃纤维棉的 2 倍,适合空间有限的场景。

- 超高温场景(400℃+):使用陶瓷纤维板(耐 1600℃,导热系数 0.05W/(m?K)),搭配金属反射层(如铝箔),通过反射高温辐射进一步减少热传递。

- 厚度适配:隔热层厚度需根据外部温差计算,例如外部环境温度 300℃,目标内部温度 150℃,采用气凝胶毡时,厚度 5mm 即可满足需求;若外部温度 500℃,则需将厚度增加至 10-15mm,避免隔热不足。

2. 结构隔热:通过 “空间阻隔” 减少热传导

- 采用 “分体式结构”:将电磁铁核心部件(线圈、铁芯)与外壳之间预留 5-10mm 的空气间隙,空气导热系数低(0.026W/(m?K)),可形成 “空气隔热层”,减少外壳向内部传递的热量。

- 外壳材质选用 “低导热材料”:如不锈钢(导热系数 16W/(m?K))替代铝合金(导热系数 237W/(m?K)),外壳自身热传导量减少 90% 以上,避免外部高温快速传入内部。

三、结构细节:适配散热需求,避免 “局部过热死角”

散热结构的优化需兼顾细节设计,消除局部过热隐患,确保热量均匀导出,避免因 “某部位散热不足” 导致整体失效。

1. 发热部件与散热结构的 “热阻最小化”

- 线圈与散热部件(如水冷套、油冷腔)之间填充 “耐高温导热硅脂”(耐 300℃以上)或 “导热垫片”,热阻从 0.5℃?in/W 降低至 0.1℃?in/W 以下,确保热量快速传递到散热结构。

- 铁芯与外壳之间采用 “导热垫连接”(如铜制导热垫),替代传统的绝缘垫片,减少铁损热量向外壳传递的阻力,避免铁芯局部温度过高。

2. 避免 “散热盲区” 设计

- 线圈绕制时预留 “散热间隙”:每绕制 5-10 层导线,预留 1-2mm 的间隙,让冷却介质(风、油)能渗透到线圈内部,避免线圈中心部位形成 “过热盲区”(中心温度比表面高 20-30℃)。

- 接线端子、传感器等小部件:采用 “小型散热片”(如铝制微型散热片)贴合,这些部件虽发热量小,但高温下易因散热不足失效,加装散热片后温度可降低 15-20℃。

3. 适配场景的 “结构兼容性”

- 振动场景(如汽车发动机舱):风冷风扇选用 “防振型”,油冷 / 水冷管道采用 “柔性连接”(如金属波纹管),避免振动导致管道破裂、风扇松动,影响散热稳定性。

- 粉尘 / 腐蚀场景(如冶金、化工):风冷进风口加装 “耐高温防尘滤网”(如不锈钢滤网),水冷 / 油冷系统采用 “全密封结构”,防止粉尘堵塞风道、腐蚀散热部件,确保长期散热效率。

不同高温场景的散热结构适配示例

| 高温场景 | 温度范围 | 推荐散热方案 | 核心优势 |

|---|---|---|---|

| 汽车发动机舱 | 150-200℃ | 镂空线圈骨架 + 耐高温风扇(陶瓷轴承) | 体积小、防振,适配狭小振动环境 |

| 冶金熔炉旁 | 300-500℃ | 沉浸式油冷(合成酯类油)+ 气凝胶毡隔热 | 高散热效率,阻隔外部高温辐射 |

| 大型工业电磁铁 | 200-300℃ | 铁芯水冷通道 + 线圈水冷套 + 闭式循环系统 | 超大功率散热,控温精度高 |

| 化工反应釜阀门 | 200-300℃ | 油冷(316L 密封油箱)+ 陶瓷纤维板隔热 | 耐腐蚀、全密封,适配化学腐蚀环境 |

总结来看,高温环境下电磁铁散热结构的优化,核心是 “按需匹配”—— 根据温度范围、功率大小、场景特性(如振动、腐蚀),选择 “主动散热 + 被动隔热” 的组合方案,并通过细节设计消除热阻与盲区,最终将核心部件温度控制在绝缘材料与铁芯的耐受范围内,确保磁性能稳定与设备寿命。

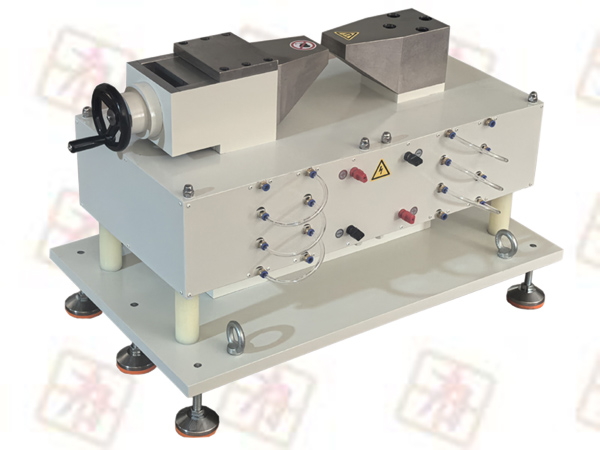

PEM-8030EX磁场电磁铁

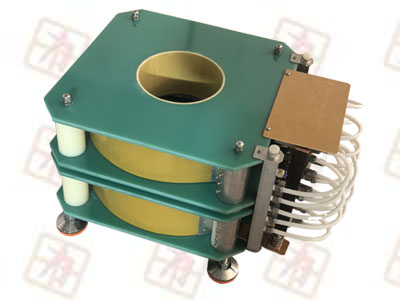

PEM-8030EX磁场电磁铁 HM-200AC/DC亥姆霍兹磁场发生器

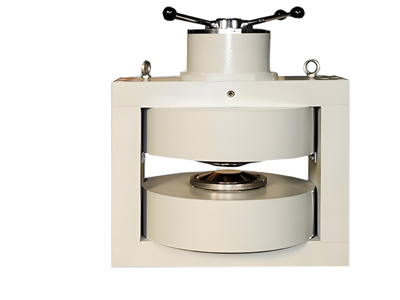

HM-200AC/DC亥姆霍兹磁场发生器 PEM-640RU磁场电磁铁

PEM-640RU磁场电磁铁 PEM-300H半导体测试取向成型电磁铁

PEM-300H半导体测试取向成型电磁铁 PEM-200H半导体测试成型取向电磁铁

PEM-200H半导体测试成型取向电磁铁