在磁场电磁铁的设计中,核心参数的选定直接决定了电磁铁能否满足实际工况需求。工程师提出“磁场大小、磁极间距、磁极表面尺寸形状” 三大核心参数。这三大核心参数是设计的基础框架,而工作时长与冷却方式则是保障其稳定运行的关键补充。以下从设计逻辑角度详细解析这些参数的作用及关联:

一、三大核心参数:决定电磁铁的 “磁场性能”

磁场大小(磁感应强度 B 或磁场强度 H)这是电磁铁设计的首要目标参数,直接关联其应用场景:

例如,实验室用于材料磁化的电磁铁可能需要 0.5-2T 的磁场,而工业起重电磁铁可能只需 0.1-0.3T;

磁场大小决定了线圈的安匝数(匝数 × 电流)、铁芯材料的磁导率要求(需避免磁饱和,如高磁场需用高饱和磁密的硅钢或坡莫合金)。

若磁场参数设定不足,会导致电磁铁 “力不从心”;若过高,则会造成线圈功耗、体积的浪费,甚至因铁芯饱和无法达到预期磁场。

磁极之间的距离(气隙长度 δ)磁极间距是磁场传递的 “路径长度”,对磁场强度和能量损耗影响显著:

根据磁路欧姆定律,气隙处的磁阻远大于铁芯(空气磁导率≈1,铁芯磁导率≈10³-10⁴),相同磁动势下,气隙越长,磁场强度衰减越明显(,其中为磁极面积,为安匝数);

设计时需根据实际需求(如容纳被磁化物体的空间)确定间距,同时通过增加线圈安匝数或磁极面积来补偿长气隙导致的磁场损失。 例如,需在 100mm 间距内产生 1T 磁场,比在 10mm 间距内产生相同磁场,所需线圈能量可能相差 10 倍以上。

磁极表面的尺寸、形状磁极表面是磁场作用于外部的 “窗口”,直接影响磁场的均匀性和覆盖范围:

尺寸:磁极面积越大,在相同气隙下可产生的磁通量越多(),适合需要大面积均匀磁场的场景(如电机定子磁化);

形状:

平面磁极适合产生垂直于表面的匀强磁场;

弧形磁极可聚焦磁场(如磁控溅射设备);

异形磁极(如 V 形、环形)则用于特殊磁场分布需求(如传感器校准)。 若磁极尺寸与被作用物体不匹配(如小磁极对应大物体),会导致边缘磁场畸变,影响实际效果。

二、关键补充参数:保障电磁铁的 “稳定运行”

单次工作时长工作时长决定了线圈的热负荷:

短时脉冲工作(如毫秒级充磁)的电磁铁,线圈可承受大电流(短时过载),无需复杂散热;

连续工作(如磁力吸盘)则需严格控制线圈电流密度(通常≤5A/mm²),避免长期发热导致绝缘老化或电阻上升。 设计时需通过热仿真计算线圈温升,确保在规定时长内温度不超过材料耐温极限(如漆包线耐温 155℃)。

冷却方式冷却方式是平衡 “磁场强度” 与 “工作时长” 的关键:

自然风冷:适用于小功率、短时工作的电磁铁(如小型继电器),结构简单但散热能力有限;

强制风冷:通过风扇加速散热,可支持中功率、间歇工作场景(如实验室小型电磁铁);

水冷:通过冷却水循环带走热量,适用于大功率、连续工作的电磁铁(如 MRI 设备的梯度线圈),能在高电流下维持稳定磁场。例如,相同体积的电磁铁,水冷方式可允许线圈电流比自然风冷提高 30%-50%,从而产生更强的磁场。

总结

磁场电磁铁的设计是 “目标参数” 与 “约束条件” 的平衡:

以磁场大小、磁极间距、磁极尺寸形状为核心,确定线圈参数(匝数、导线规格)和铁芯设计;

以工作时长、冷却方式为约束,优化散热结构和电流控制策略,确保在满足性能的同时不损坏设备。

这种设计逻辑既能保证电磁铁 “够力、够准”,又能使其 “耐用、稳定”,最终匹配实际应用场景的需求。

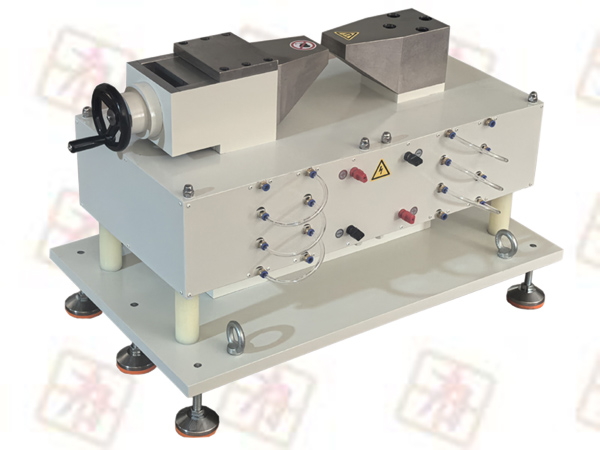

PEM-8030EX磁场电磁铁

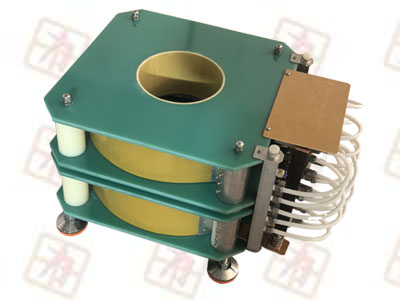

PEM-8030EX磁场电磁铁 HM-200AC/DC亥姆霍兹磁场发生器

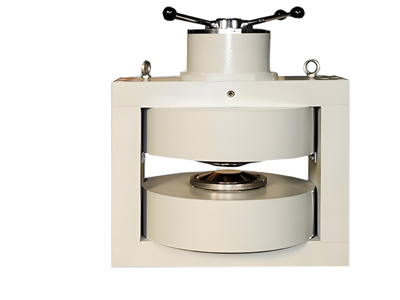

HM-200AC/DC亥姆霍兹磁场发生器 PEM-640RU磁场电磁铁

PEM-640RU磁场电磁铁 PEM-300H半导体测试取向成型电磁铁

PEM-300H半导体测试取向成型电磁铁 PEM-200H半导体测试成型取向电磁铁

PEM-200H半导体测试成型取向电磁铁